三层共挤硫化机是一种用于生产多层复合橡胶制品(如轮胎内衬层、胶管、密封条等)的专用设备,通过共挤工艺将不同配方的胶料同步挤出并硫化成型,形成一体化的多层结构。

1. 三层共挤硫化机的核心功能

-

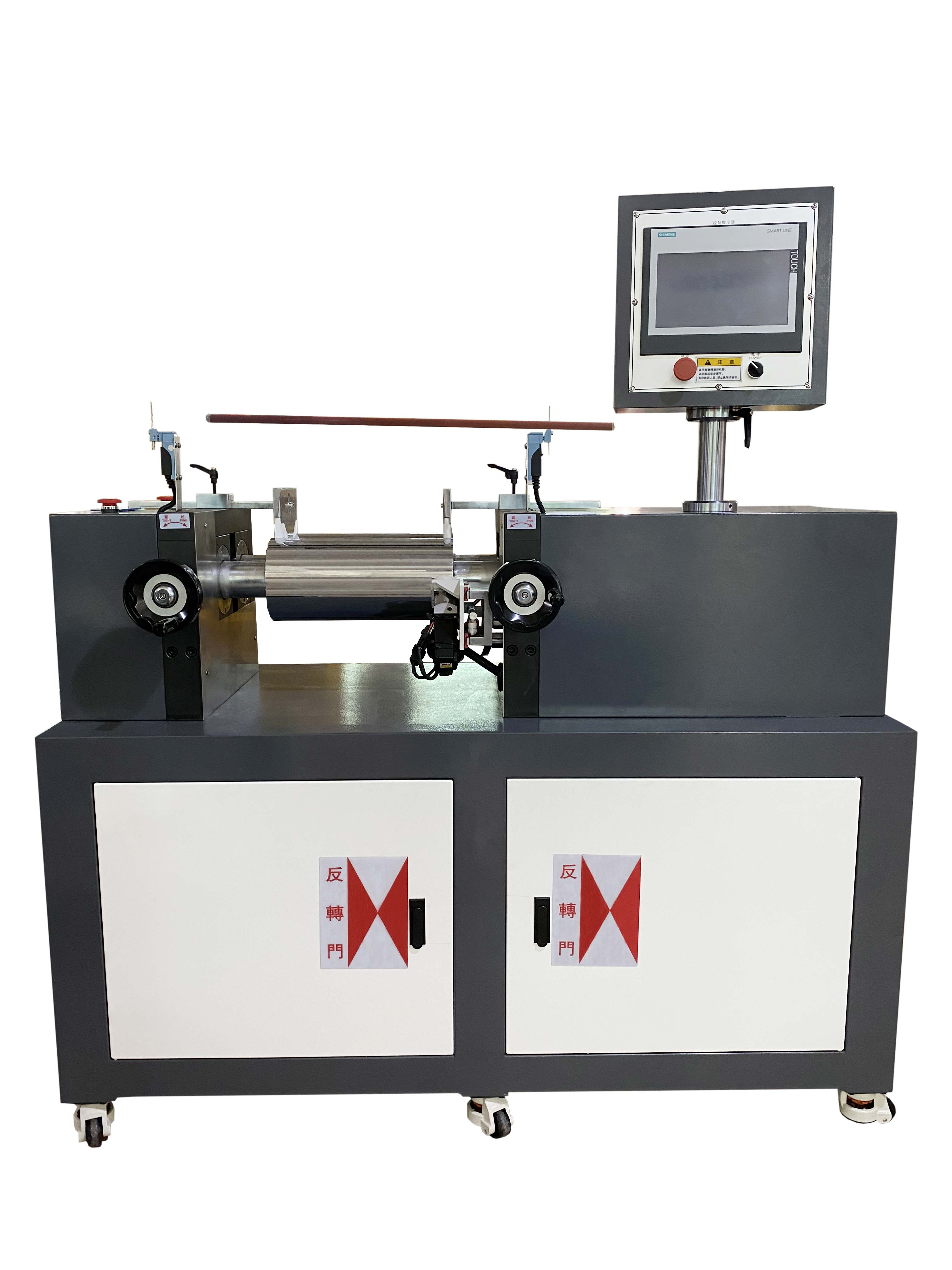

同步挤出:三台挤出机分别输送不同配方的胶料(如内层、中间层、外层),通过共挤模头复合为一体化胚料。

-

连续硫化:胚料在高温高压环境下完成硫化,确保各层间紧密结合且性能稳定。

-

自动化控制:精确调节温度、压力、挤出速度等参数,保证层厚均匀性和界面粘合强度。

2. 设备主要结构

| 组成部分 | 功能说明 |

|---|---|

| 挤出系统 | 3台独立挤出机(可螺杆或柱塞式),分别对应不同胶料,控制挤出量和速度。 |

| 共挤模头 | 多层流道设计,确保胶料分层复合无混合,界面清晰(如T型或衣架式模头)。 |

| 硫化系统 | 采用热空气硫化罐、微波硫化或盐浴硫化,连续加热使胶料交联。 |

| 牵引与冷却装置 | 控制制品传输速度,硫化后冷却定型(水冷或风冷)。 |

| 控制系统 | PLC或工控机集成,调节温度(150~200℃)、压力、挤出比、线速度等。 |

3. 工作流程

-

胶料准备

-

三种胶料分别预热并喂入对应的挤出机(如内层用气密性胶,中层用增强层,外层用耐磨胶)。

-

-

共挤复合

-

挤出机将胶料推送至共挤模头,通过分层流道形成三层复合胚料(层厚由挤出速度比控制)。

-

-

连续硫化

-

胚料进入硫化通道(如微波硫化箱),在高温下各层同步交联,界面分子扩散实现牢固粘合。

-

-

定型与切割

-

硫化后的制品经冷却定型,由牵引机拉出,按需切割或卷取。

-