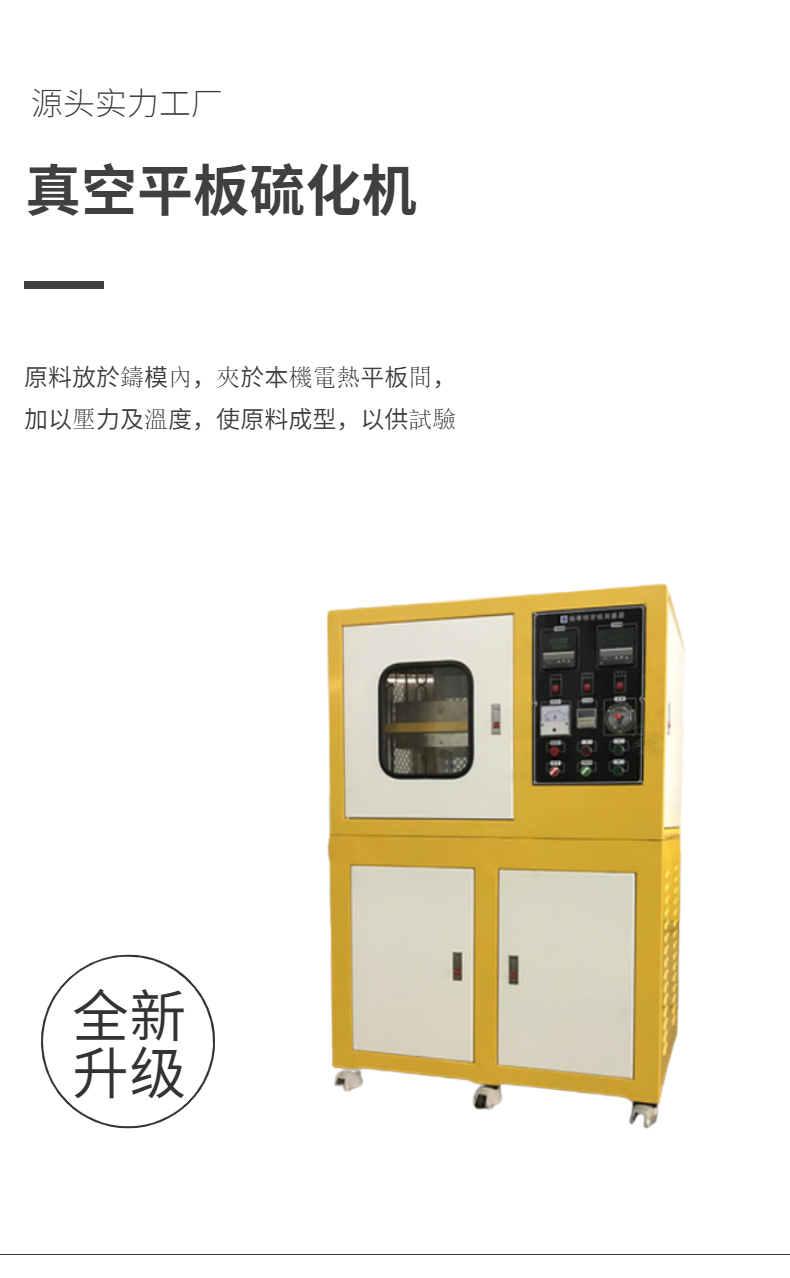

PLC控制硫化机是一种通过可编程逻辑控制器(PLC)实现自动化硫化的高端设备,精准控制温度、压力、时间等参数,适用于橡胶制品的高效、稳定生产(如轮胎、密封件、工业零件等)。

PLC控制硫化机主要由以下核心模块构成:

(1)机械部分

-

机身框架:高强度钢板或液压箱式结构,确保压力稳定。

-

加热系统:

-

电加热板(内置发热管)或蒸汽/油热模

-

温度传感器(PT100热电偶,精度±0.5℃)

-

-

液压/气动系统:

-

油泵/气缸提供硫化压力(5~25MPa可调)

-

压力传感器实时反馈

-

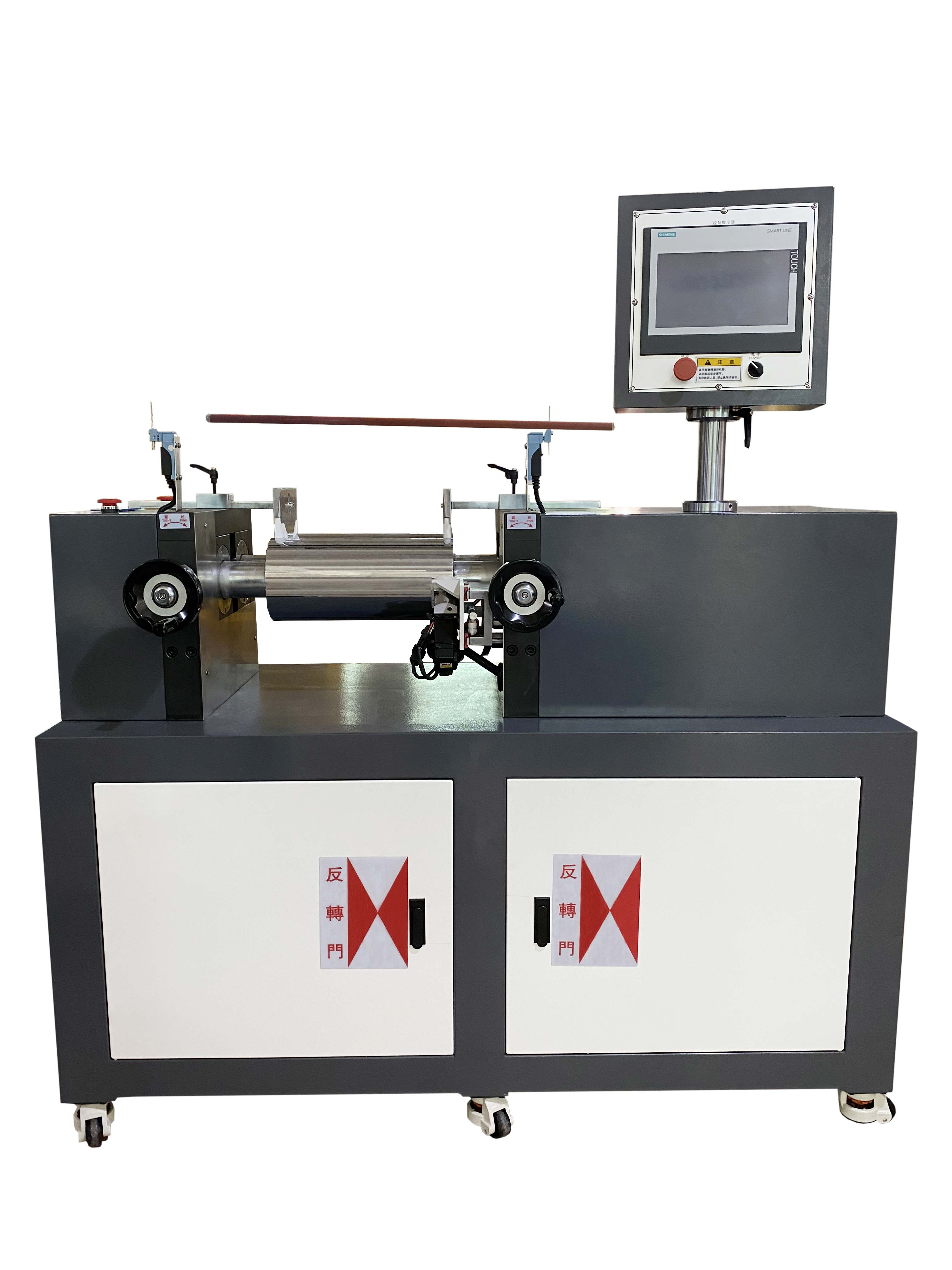

(2)控制系统

-

PLC主机(如西门子S7-1200、三菱FX系列):执行逻辑控制与数据处理。

-

HMI人机界面:触摸屏设定参数(温度、压力、时间),显示实时曲线。

-

I/O模块:接收传感器信号,控制执行元件(如电磁阀、加热器)。

(3)安全保护

-

超温/超压自动停机

-

紧急停止按钮

-

模具防夹手光栅(可选)

工作原理

-

参数设定:通过触摸屏输入硫化工艺(如170℃×15min×20MPa)。

-

自动预热:PLC控制加热板升温,PID算法保持温度稳定(±1℃)。

-

装料合模:人工或机械手放入胶坯,启动自动合模程序。

-

硫化阶段:

-

加压:液压系统按设定压力值增压,PLC实时调节。

-

保温保压:PLC监控温度与压力,自动补偿波动。

-

-

自动开模:计时结束后,PLC控制泄压并开模,提示取件。

核心优势

✅ 高精度控制:

-

温度精度±1℃,压力精度±0.2MPa,确保硫化一致性。

✅ 多段工艺编程: -

支持多阶段硫化(如预热→加压→冷却),适应复杂制品(如轮胎分层硫化)。

✅ 数据记录与追溯: -

存储历史数据(温度/压力曲线),支持USB导出,便于质量分析。

✅ 故障自诊断: -

PLC自动检测异常(如加热管断路、油压不足)并报警。