开炼机与平板硫化机常搭配使用,核心原因是二者在橡胶 / 塑料 “混炼 - 成型” 工艺流程中存在强功能互补性—— 开炼机负责完成 “原料预处理与均匀混合”,为后续硫化成型提供合格的胶料 / 料坯;平板硫化机则承接 “加压加热硫化”,将混合好的物料转化为最终的定型产品。二者协同可形成完整、高效的生产闭环,具体逻辑可从工艺需求、设备特性、生产效率三个维度拆解:

一、从 “橡胶 / 塑料硫化工艺” 本质需求看:二者是 “前处理” 与 “终成型” 的必经环节

橡胶(或热固性塑料)的最终产品(如密封件、胶板、O 型圈等)需经过 “混炼→成型→硫化” 三大核心步骤,其中开炼机和平板硫化机分别对应前两步关键操作,且存在严格的流程先后关系:

-

第一步:开炼机完成 “混炼与塑化”(为硫化打基础)

橡胶原料(生胶)本身不具备实用性能(如弹性差、强度低),需先与硫化剂、补强剂、填充剂、防老剂等多种助剂混合均匀,才能形成 “可硫化的胶料”。

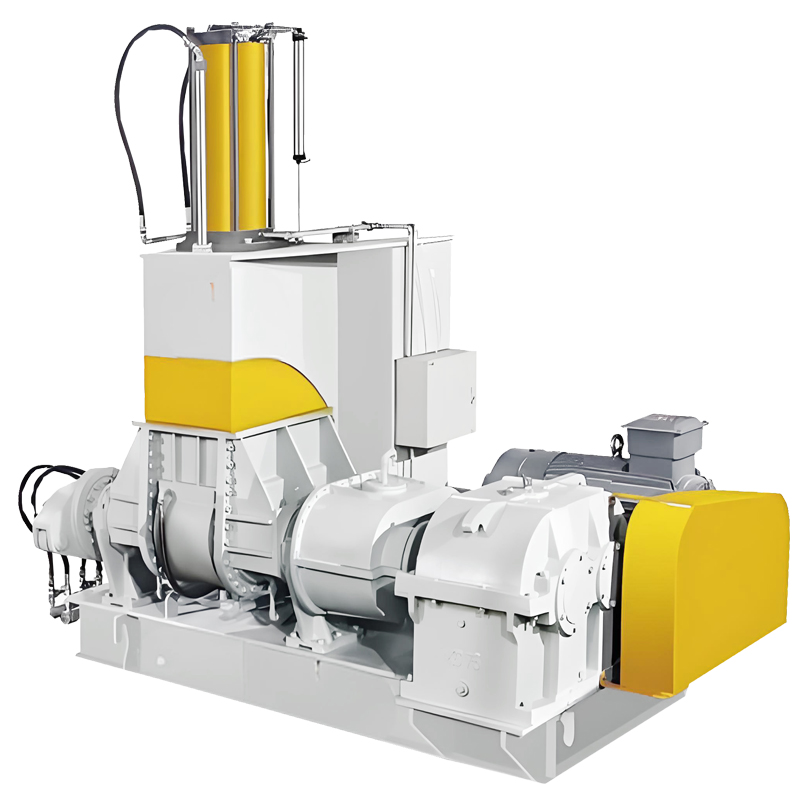

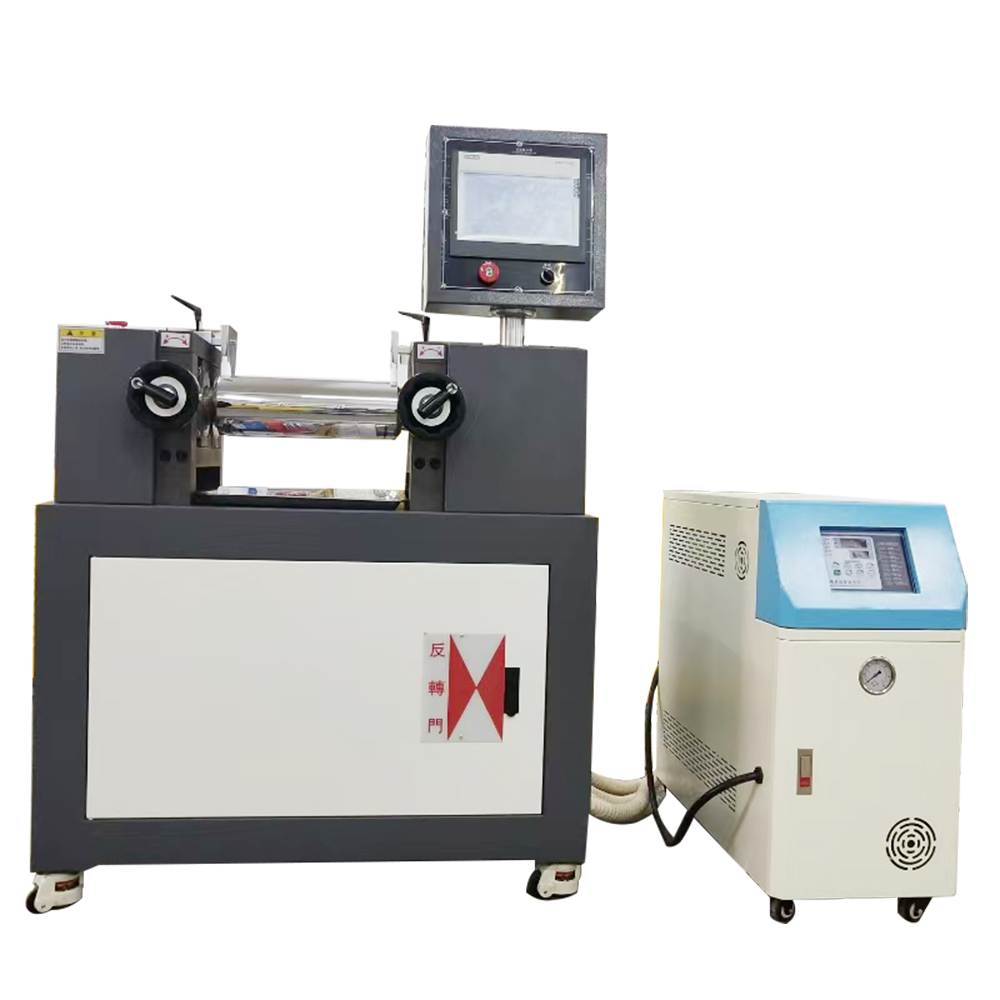

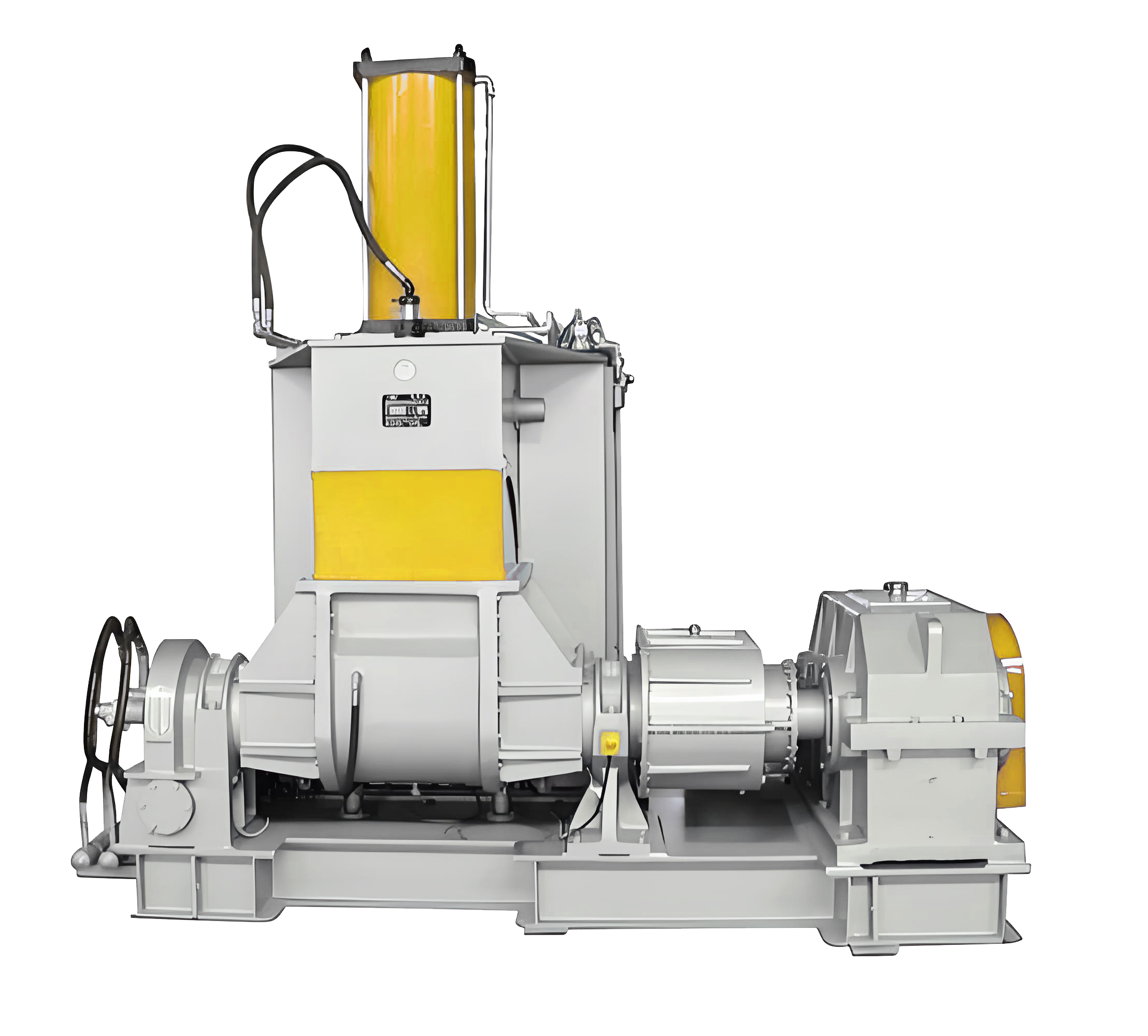

开炼机的核心功能就是通过两个反向旋转的加热辊筒,利用辊筒间的剪切力、挤压力和温度,将生胶与助剂充分揉合、分散,最终制成 “厚度均匀、成分一致的胶片 / 胶坯”(行业内称 “混炼胶”)。

关键作用:若助剂分散不均(如硫化剂局部聚集),后续硫化会出现 “过硫” 或 “欠硫”,导致产品报废;开炼机的混炼质量直接决定胶料的硫化可行性。 -

第二步:平板硫化机完成 “加压硫化成型”(实现产品定型)

混炼好的胶坯仅为 “待加工中间体”,需通过高温(激活硫化剂)和高压(确保物料充满模具、消除气泡) 完成 “硫化反应”—— 使橡胶分子从线性结构交联成三维网状结构,最终获得高弹性、高强度、耐老化的实用性能。

平板硫化机的核心功能是提供 “可控的温度(通常 120-180℃)、压力(通常 10-50MPa)和硫化时间”,通过上下热平板夹紧模具(或直接压制胶坯),让胶料在模具内成型并完成硫化,直接产出符合尺寸、形状要求的成品(如橡胶垫片、工业胶板)。

关键作用:若无平板硫化机的加压加热,胶料无法完成交联反应,也无法定型为特定产品,混炼胶仅为 “无实用价值的半成品”。

二、从 “设备功能特性” 看:二者优势互补,缺一不可

开炼机与平板硫化机的设计逻辑完全围绕 “工艺分工” 展开,单独使用均无法完成完整生产,具体互补性如下:

| 对比维度 | 开炼机(混炼设备) | 平板硫化机(成型设备) | 协同价值 |

|---|---|---|---|

| 核心功能 | 物料混合、塑化、制坯 | 加压、加热、硫化、定型 | 前者提供 “合格原料”,后者实现 “成品转化”,形成闭环 |

| 工作原理 | 辊筒剪切 + 温度控制,侧重 “均匀分散” | 平板加压 + 恒温控制,侧重 “反应与定型” | 解决 “混合不均→硫化失败”“无压→产品缺料 / 气泡” 问题 |

| 输出产物 | 成分均匀的胶片、胶坯(半成品) | 符合尺寸 / 性能要求的硫化成品(最终产品) | 从 “原料” 到 “成品” 的直接衔接,减少中间环节损耗 |

| 无法替代的痛点 | 无加压功能,无法让物料定型或完成硫化反应 | 无混炼功能,无法处理生胶与助剂的混合 | 单独使用均无法产出合格成品,必须搭配使用 |

三、从 “实际生产效率与成本” 看:搭配使用可优化流程、降低损耗

在工业化生产中,二者搭配不仅是 “技术必需”,更是 “效率与成本优化” 的选择:

- 减少物料转运损耗:开炼机输出的胶坯可直接裁切后送入平板硫化机的模具,无需额外处理(如二次加热、重新混炼),避免物料在转运中受潮、污染或成分分离,降低废品率。

- 适配中小批量生产场景:对于中小型企业(如密封件厂、橡胶制品作坊),开炼机(投资较低、操作灵活)+ 平板硫化机(模具更换便捷)的组合,可快速切换产品类型(如从 O 型圈切换到橡胶垫片),无需搭建复杂的连续生产线,性价比更高。

- 工艺参数协同可控:开炼机的混炼温度、时间可与平板硫化机的硫化温度、时间匹配(如开炼机预热胶料至 80-100℃,可缩短平板硫化机的升温时间),进一步提升生产效率,保证产品性能稳定性。

总结:二者搭配是 “工艺逻辑 + 功能互补” 的必然结果

简单来说,开炼机是 “厨师备菜”(把生食材和调料混合成半成品),平板硫化机是 “厨师烹饪”(把半成品做成可食用的菜) —— 没有 “备菜”,“烹饪” 无原料可用;没有 “烹饪”,“备菜” 仅为半成品,无法满足最终需求。二者的组合,正是橡胶 / 塑料硫化成型工艺中 “前处理” 与 “终成型” 的完美衔接,是实现从原料到成品的核心生产模式。